Выбор материала и состав сплава

Производительность аморфных нанокристаллических индукторов в значительной степени зависит от материала, из которого они производятся. Эти индукторы обычно строятся из смеси железа, кремния, бора и других микроэлементов. Конкретный состав сплава тщательно выбирается, чтобы обеспечить баланс между высокой магнитной проницаемостью и низкими потери ядерных. Уникальная структура этих сплавов на атомном уровне способствует их «аморфному» состоянию-без определенной кристаллической структуры, которая обеспечивает превосходную производительность в высокочастотных приложениях.

Выбор материала играет важную роль в способности индуктора справляться с высокими магнитными полями и эффективно работать на частотах, которые обычно приводят к тому, что обычные материалы теряют энергию. Точная формулировка сплава определяется посредством комбинации теоретических исследований и экспериментальных испытаний и ошибок с целью достижения идеального баланса для конкретных применений.

Процесс производства: от сплава до сердечника

Производство Аморфные нанокристаллические индукторы начинается с производства нанокристаллического ядра. Первый шаг включает в себя плавление сплава и быстро охлаждение его (гашение), чтобы сформировать стеклянную некристаллическую структуру. Этот быстрый процесс охлаждения, который может происходить на скорости до 10^6 к/с, предотвращает образование крупных кристаллов и гарантирует, что сплав сохраняет свои аморфные свойства.

После того, как сплав охлаждается и затвердевает в тонкие ленты или полоски, материал подвергается тепловой обработке. Этот шаг имеет решающее значение, поскольку он уточняет нанокристаллическую структуру, оптимизируя магнитные свойства материала. Процесс термообработки тщательно контролируется, чтобы обеспечить однородность по всему ядру и избежать каких -либо побочных эффектов на магнитные свойства.

После термообработки материал обрабатывается в желаемый форм -фактор для индуктора. Это часто включает в себя обливание нанокристаллического материала в катушки или формирование его в определенную геометрию. Процесс обмотки требует точности, чтобы гарантировать, что катушка сохраняет правильное количество поворотов и тесно намотает, сводя к минимуму потери во время работы. Особое внимание уделяется изоляции катушки, так как это может повлиять на общую производительность индуктора.

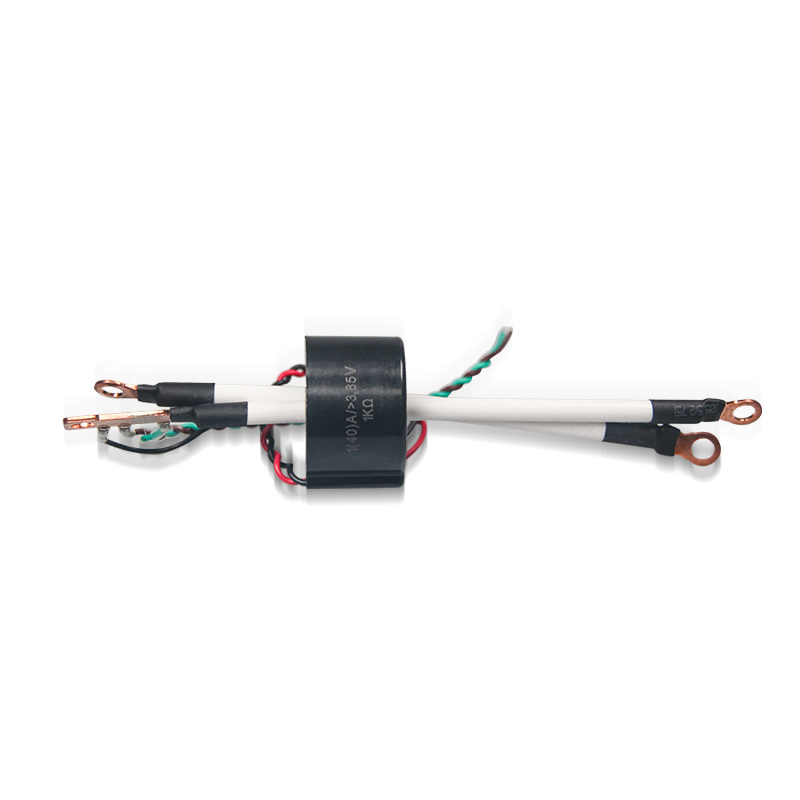

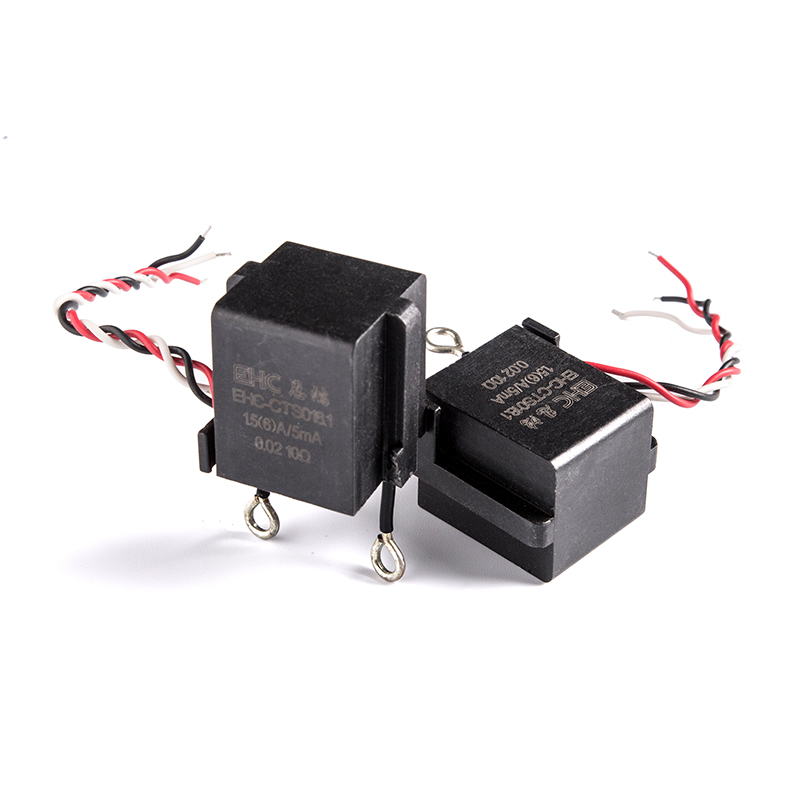

Основная сборка и конечный продукт

Как только ядро сформируется, он собирается в свою окончательную конфигурацию. Это может включать инкапсулирование ядра в защитное жилье или дальнейшую изоляцию, гарантируя, что индуктор безопасен и долговечен для его предполагаемого применения. В некоторых случаях индуктор будет интегрирован в большую сборку, такую как устройство питания или устройство связи.

На последних этапах производства индукторы подвергаются строгим тестированию, чтобы обеспечить соответствие необходимым стандартам производительности. Эти тесты обычно оценивают такие параметры, как индуктивность, сопротивление, ток насыщения и частотная характеристика. Усовершенствованное испытательное оборудование используется для моделирования реальных условий работы и для выявления любых потенциальных проблем с производительностью индуктора.

Проблемы в производстве

Производство аморфных нанокристаллических индукторов не без проблем. Одним из ключевых трудностей является поддержание последовательности в крупных производственных партиях. Даже незначительные изменения в условиях состава или обработки сплава могут привести к различиям в производительности, поэтому производители должны внимательно следить за каждым этапом процесса.

Кроме того, по мере того, как спрос на эти индукторы растет в различных отраслях, масштабирование производства при сохранении высококачественных стандартов является постоянной проблемой. Достижения в области автоматизации и оптимизации процессов помогают удовлетворить эти требования, но поддержание деликатного баланса свойств материалов - это задача, которая требует постоянных инноваций.

Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >>